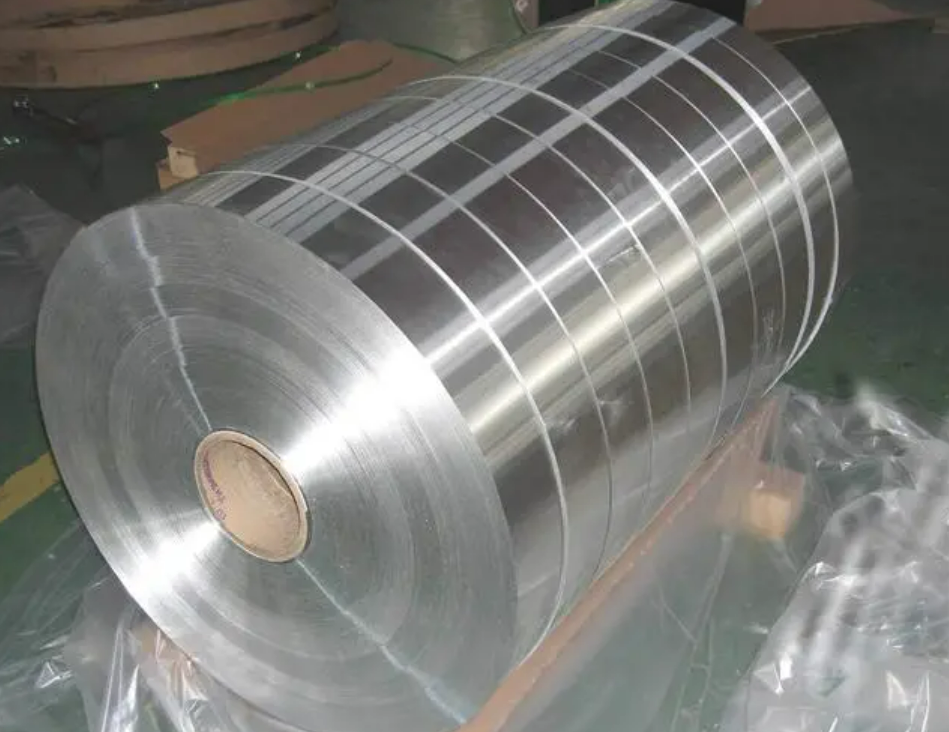

Con el rápido desarrollo y transformación de los equipos de comunicación, electrónicos y de automatización de oficinas, los requisitos de los usuarios para tiras de acero inoxidable son cada vez más estrictas. A diferencia de las láminas de acero inoxidable convencionales, tiras de acero inoxidable de precisión Normalmente se refieren a tiras con un espesor inferior a 0.3 mm. Como producto de alta gama en el campo de las tiras de acero inoxidable, las tiras de acero inoxidable de precisión tienen excelente resistencia, precisión, rugosidad superficial y otras propiedades, y se utilizan ampliamente en piezas de estampado electrónico, cables ópticos, discos de diamante y materiales que bloquean la luz. , y similares. En esta publicación, analizaremos de cerca el proceso de fabricación y las características de la tira de acero inoxidable de precisión laminada en frío.

Actualmente, los principales procesos de producción de flejes de acero inoxidable de precisión incluyen el laminado en frío, el recocido brillante y el acabado.

Proceso de laminado de tiras de acero inoxidable de precisión

Los requisitos de rendimiento de las tiras de acero inoxidable de precisión en cuanto a delgadez extrema, alta resistencia y alta precisión imponen grandes exigencias al proceso de laminación. Los procesos de laminación convencionales no pueden satisfacer la producción de flejes de acero inoxidable de precisión.

Actualmente, la máquina laminadora de 20 rodillos se utiliza principalmente para producir tiras de acero inoxidable de precisión y su proceso de producción completo incluye laminado en frío, recocido y acabado. En el proceso de laminación, se debe prestar atención a seleccionar un sistema de reducción, un sistema de tensión, un sistema de velocidad y una forma de rollo adecuados. Para mejorar la capacidad de producción del laminador, mientras se utiliza plenamente la potencia motriz principal del laminador y los bobinadores delanteros y traseros, es necesario maximizar la tasa de reducción en cada pasada para reducir el número de pasadas de laminación.

La tensión puede reducir la presión de laminación, mejorar la forma de la placa y estabilizar el proceso de laminación. El proceso de laminación de un molino de 20 de altura generalmente utiliza alta tensión y debe ajustarse de acuerdo con la forma de la placa en cualquier momento. Cuando hay ondas en el medio del material, se debe reducir la tensión para evitar tirar del borde o romper la tira. Cuando la tira produce ondas laterales, la tensión se puede aumentar apropiadamente.

Dentro del rango de velocidades permitido por el molino, se debe adoptar la velocidad de laminación más alta posible para mejorar la capacidad de producción del molino. Al mismo tiempo, cuando aumenta la velocidad de laminación, la presión de laminación disminuye en consecuencia. Durante la primera pasada de laminación, generalmente se utiliza una velocidad de laminación más baja.

Equipo de laminación en frío

Según el principio de laminación, la condición de presión máxima debe utilizar rodillos de trabajo con el diámetro más pequeño posible y, para lograr este objetivo, se han instalado laminadores de múltiples rodillos, como laminadores de 6, 12 y 20 rodillos. desarrollado. Entre ellos, el laminador de 20 rodillos es el equipo preferido para producir tiras de acero inoxidable de precisión debido a su alta rigidez y pequeña deformación elástica por flexión de los rodillos de trabajo.

Control de espesor y forma

Para mantener una buena consistencia en el espesor de la tira laminada y eliminar la influencia del espesor del material entrante, el método más confiable es agregar control anticipado al modo de control tradicional. Según el cambio medido en el espesor de la tira, el controlador de retardo ajusta la separación entre rodillos para garantizar que el espesor final de la tira laminada permanezca constante.

En el sistema de control AGC de los molinos de rodillos tradicionales, la precisión del espesor del producto se logra mediante cálculos repetidos realizados por el sistema de retroalimentación. En los modernos sistemas de control AGC, basados en principios trigonométricos y sistemas automáticos de gestión de rodillos, se resuelven los cálculos geométricos del sistema de rodillos, así como el ajuste de posición.

En los molinos de rodillos modernos, el control AGC calcula la posición establecida de la rueda excéntrica del rodillo de soporte en función del tamaño real del rodillo de trabajo para mantener el rodillo de trabajo en la posición cero. Este método evita accidentes causados por el ajuste inverso durante el ajuste manual.

En términos de control de forma, en los últimos 20 años se han desarrollado internacionalmente una serie de tecnologías avanzadas de control de forma. Mediante el uso de ciertos perfiles de rollo con tecnologías de doblado, desplazamiento y otras, se han cumplido los requisitos cada vez más estrictos de los usuarios en cuanto a precisión de la calidad de la forma. Se instalan dos rodillos de medición de forma en la entrada y salida del laminador, y se instalan numerosos sensores de presión a lo largo de la dirección axial de los rodillos de medición de forma.

Durante el proceso de laminado, la tira se presiona sobre los rodillos de medición de forma, por lo que la señal de salida de los sensores de presión en los rodillos de medición de forma cambia con la forma de la tira. Estas señales son procesadas integralmente por el sistema de control de forma y luego actúan sobre la válvula hidráulica, y el movimiento de la válvula hidráulica ajusta ligeramente el rodillo de soporte excéntrico. Al mismo tiempo, estas señales también controlan el movimiento transversal del primer rodillo intermedio, de modo que se controla eficazmente la forma de la tira.

Control de Tensión

El sistema de control de tensión del laminador de 20 rodillos adopta un método de control mixto de tensión indirecta y tensión directa. Cuando la tira de acero es enganchada por las tenazas del bobinador y entra al bobinador, el control de tensión indirecto se lleva a cabo mediante el sistema de control de velocidad, que es un sistema de control de velocidad/corriente/voltaje de tres bucles.

Como la velocidad lenta de la bobinadora es generalmente entre un 5% y un 10% mayor que la velocidad lenta del laminador principal, la banda de acero se tensa rápidamente. Cuando el valor de tensión alcanza el 70%-80% del valor establecido, el sistema cambia automáticamente al control de tensión directo y el regulador de tensión se pone en funcionamiento para lograr un control de tres bucles de tensión, corriente y voltaje.

Mecanismo de ajuste de la forma del rollo

El mecanismo de ajuste de la forma del rodillo del laminador de 20 rodillos incluye un ajuste de convexidad AS-U para el rodillo de soporte, un rodillo intermedio móvil con un extremo cónico. El ajuste de la convexidad del AS-U pasa a través de dos rodillos intermedios y el primer rodillo intermedio se transmite al rodillo de trabajo. Por lo tanto, este método de ajuste tiene una pequeña influencia en la forma del rodillo de trabajo, y sólo puede realizar un pequeño ajuste en la separación del rodillo, aumentando la convexidad y provocando que la parte central de la tira se extienda más, y reduciendo la convexidad y provocando que la parte central de la tira se extienda más. parte del borde de la tira para extenderse más.

Sin embargo, para defectos de forma más complejos, como la curvatura de un cuarto de escala, el efecto de ajuste de la convexidad del AS-U es pequeño. El primer rodillo intermedio tiene un extremo cónico y puede moverse axialmente, eliminando efectivamente la influencia de la deflexión del extremo del rodillo de trabajo sobre la onda del borde de la tira. El movimiento axial del primer rodillo intermedio no sólo tiene un gran efecto sobre la deformación de la parte del borde de la tira sino que también tiene algún efecto sobre la parte central de la extensión de la tira.

Tratamiento térmico y proceso de acabado.

El proceso de tratamiento térmico de las tiras de acero inoxidable de precisión es el mismo que el proceso de tratamiento térmico de las placas de acero inoxidable comunes. El proceso de tratamiento térmico típico para el acero inoxidable austenítico serie 300 es el tratamiento en solución. En el proceso de calentamiento, los carburos se disuelven en la austenita, se calientan a 1050-1150°C, se mantienen adecuadamente en un corto período de tiempo, de modo que los carburos se disuelven completamente en la austenita y luego se enfrían rápidamente a menos de 350°C, lo que resulta en una solución sólida sobresaturada, es decir, una estructura austenítica unidireccional uniforme. La clave de este proceso de tratamiento térmico es el enfriamiento rápido, que requiere velocidades de enfriamiento de hasta 55°C/s, pasando rápidamente por el rango de temperatura de post-solidificación de los carburos (550-850°C).

El tiempo de espera debe ser lo más corto posible, de lo contrario, los granos se volverán gruesos y afectarán el acabado de la superficie. El acero inoxidable ferrítico serie 400 tiene una temperatura de calentamiento más baja (alrededor de 900 °C) y, a menudo, se enfría lentamente para obtener una estructura blanda recocida. El acero inoxidable martensítico también se puede tratar mediante templado y revenido segmentado.

Otro tema clave en el tratamiento térmico de tiras de acero inoxidable laminadas en frío es el requisito de una microestructura uniforme tanto en el ancho como en el largo de toda la tira. El horno de recocido brillante tipo mufla utiliza tubos de mufla de gran tamaño y el aire de calentamiento fluye uniformemente en forma de espiral desde el exterior del tubo de mufla, lo que garantiza un calentamiento uniforme de la tira.

Para garantizar una microestructura uniforme a lo largo de la tira, es necesario mantener una velocidad lineal constante de la tira en el horno de calentamiento. Por lo tanto, los modernos hornos verticales de tratamiento térmico brillante están equipados con dispositivos de ajuste de tensión de rodillos ajustables con precisión tanto en la entrada como en la salida. Estos dispositivos no solo cumplen con los requisitos de velocidad del tratamiento térmico ajustando la velocidad de la tira en la entrada y salida, independientemente de si la cantidad de bucle está vacía o llena, sino que también establecen y ajustan con precisión la pequeña tensión de la tira de acuerdo con su condición de forma para cumplir. los requisitos para el control de la forma.

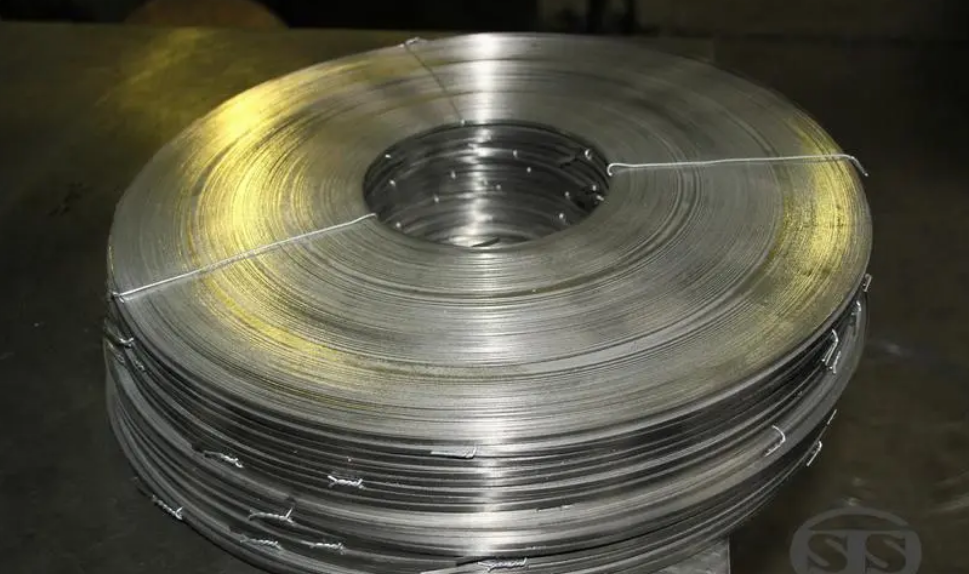

el acabado de tiras de acero inoxidable de precisión Incluye principalmente nivelación de tensión y corte longitudinal. Después del recocido, para obtener una buena forma, rendimiento de mecanizado y rendimiento de embutición profunda, la tira generalmente se somete a una unidad de estiramiento y nivelación, que opera combinando estiramiento y flexión alterna continua para producir el alargamiento plástico y la corrección de la tira.

La tira puede eliminar defectos como onda central, cuarto de onda, onda de borde, flexión longitudinal y flexión transversal mediante el proceso de estiramiento y nivelación, pero el brillo se reduce en un 1%. La precisión de la planitud de la tira terminada después de estirarla y nivelarla puede alcanzar el 1% de la planitud entrante. Para recortar y cortar tiras anchas en tiras estrechas acabadas, se utilizan habitualmente máquinas de corte longitudinal.

Hoy en día se han desarrollado muchas nuevas tecnologías para las máquinas de corte longitudinal, como el ajuste automático de la inserción de la herramienta de corte y la sujeción axial, sistemas de cambio rápido de tijeras que reducen el tiempo de cambio en un 50% en comparación con los métodos convencionales y tecnología de vacío para un transporte seguro. corte automático de tiras y prevención de cualquier daño a la superficie de la tira.

Proveedor de tiras de acero inoxidable de precisión laminadas en frío

Gracias por leer nuestro artículo y esperamos que pueda ayudarle a comprender mejor la tira de acero inoxidable de precisión laminada en frío. Si desea encontrar más información sobre flejes de acero inoxidable de precisión laminados en frío, le aconsejamos que visite Acero inoxidable chino para más información. Como proveedor líder de flejes de acero inoxidable de precisión en todo el mundo, Sino Stainless Steel ofrece flejes de acero inoxidable de precisión laminados en frío de alta calidad. cable de acero inoxidable, hojas, y placas de acero inoxidable en relieve a un precio extremadamente competitivo.

: + 86-18621535697

: + 86-18621535697  :export81@huaxia-intl.com

:export81@huaxia-intl.com